隨著汽車輕量化的發展,鋁合金在汽車上的應用更加廣泛。通過降低車身重量,提高有效載荷,實現尾氣減排和持久續航,具備更好的駕駛性能和安全性能。

主要包括鐵路客運、貨運列車、地鐵、輕軌和磁懸浮列車等,可根據客戶需求研究定制。

鋁合金常用于3C電子產品外殼、內部結構件、散熱部件,以其輕量化、高強度、易加工、抗腐蝕的特色,滿足3C電子產品外觀、性能、精度的各項要求。

鋁合金以其優異的導熱性能和機械性能成為熱管理系統的關鍵材料,易于加工成各種形狀和尺寸的部件,滿足熱管理系統的不同需求。

電池托盤

電池托盤

防撞梁

防撞梁

發動機缸體

發動機缸體

變速箱外殼

變速箱外殼

鋁合金輪轂

鋁合金輪轂

平板中框、外殼

平板中框、外殼

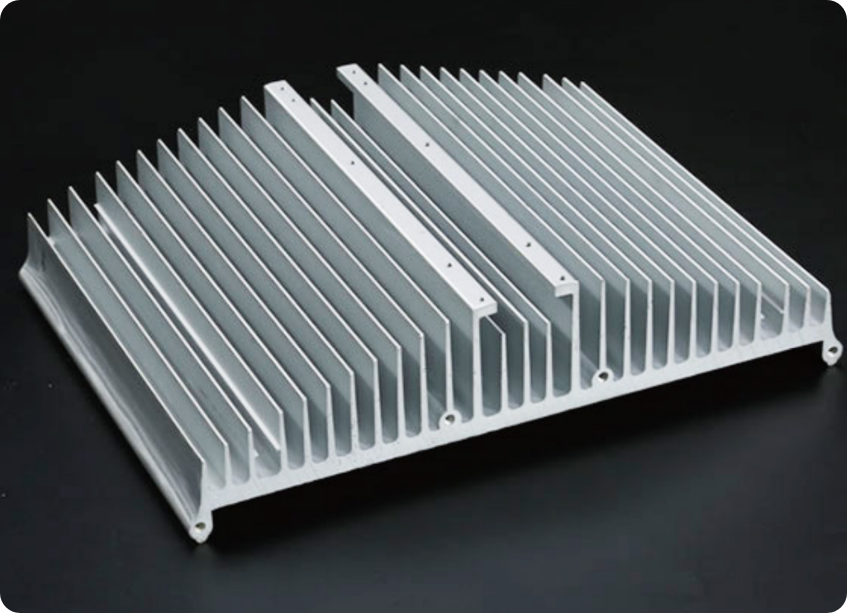

密齒大功率功放散熱器

密齒大功率功放散熱器

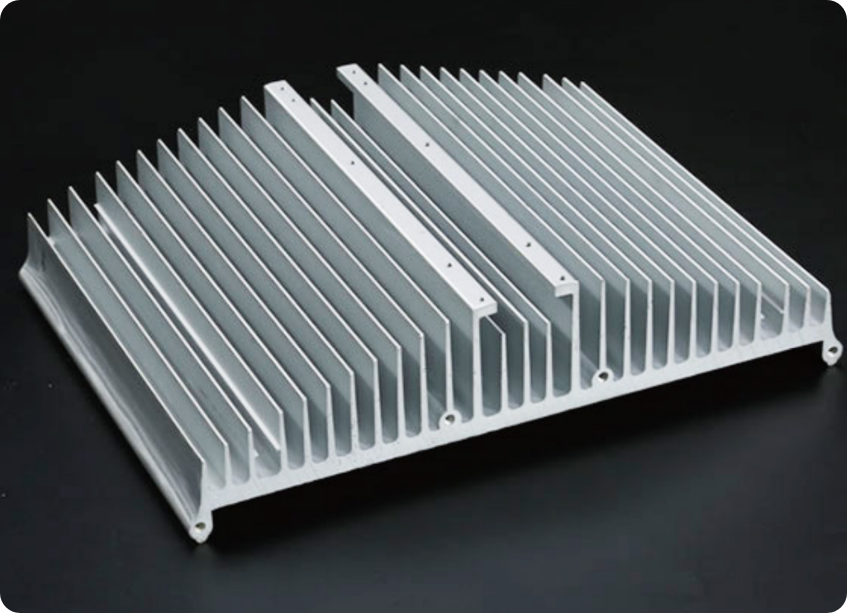

方形風冷散熱器

方形風冷散熱器

構建再生鋁回收-熔煉-制造全產業鏈,引進國際先進熔鑄設備與工藝,配置熔煉爐、油汽滑鑄造、管式過濾器等現代化生產線,實現自動化生產及工藝數據追溯,保障熔鑄產品穩定性。

擁有專業擠壓設計團隊,綜合國內外模具設計標準與輕金屬研究院科研成果,結合二十年擠壓生產經驗,實現模具開發全流程技術儲備。

配備1100-5500噸級擠壓生產線,配置單級/多級時效爐滿足特殊合金處理,通過MES系實現工藝全程數字化監控,同步拓展壓鑄產線建設。

布局全系列智能化加工設備,嚴格執行ISO9001/IATF16949質量體系,產品覆蓋航空航天、新能源(風/光/儲/氫)、軌道交通、汽車輕量化、3C電子等九大高端領域。

可生產從φ120mm到φ530mm不同的7個規格直徑鋁合金圓鑄錠,主要用于建筑型材、工業型材、3C產品、航空航天及軌道交通用鋁等領域。

通過CNAS國家認可,檢測能力覆蓋生產制程、產品質量、環境參數及供應鏈管理全流程,配備光譜分析儀、金相顯微鏡等設備,可精準完成材料成分分析、微觀組織觀測等檢測項目,構建鋁棒熔鑄質量監控體系,為工藝優化提供數據支撐。

實現鋁棒上料、補料、輸送、擠壓至鋸切定長的全流程自動化生產,可完成基材截面600以下的型材擠壓,滿足多樣化需求。

Copyright ? 2025 湖南鑫政科技集團有限公司 版權所有 備案號 湘ICP備19008485號-1